继上一篇文章“封装选型时的热计算示例 1”之后,本文将作为“热计算示例 2”,继续探讨为了使用目标封装而采取的相应对策。

封装选型时的热计算示例 2

首先,为了方便确认,给出上次的损耗计算及计算结果、以及其条件下的热计算结果。

安装PCB板、热阻、容许损耗(PD)、Tjmax

条件①下的热计算结果

Tj=Ta+θja×P ⇒ 85℃+189.4℃/W×1.008W=275.9℃ →超出Tjmax=150℃,结果NG

这是上次的结果,实际上无需探讨也知道275.9℃相对于Tjmax=150℃来说是严重不合格的。

本次将基于上次的结果,在上述另一个PCB板条件②下进行计算。

PCB板②:4层PCB(2、3层铜箔,背面铜箔 74.2mm×74.2mm)

条件②:θja=40.3℃/W

Tj=Ta+θja×P ⇒ 85℃+40.3℃/W×1.008W=125.6℃ →Tjmax=150℃以下,结果OK

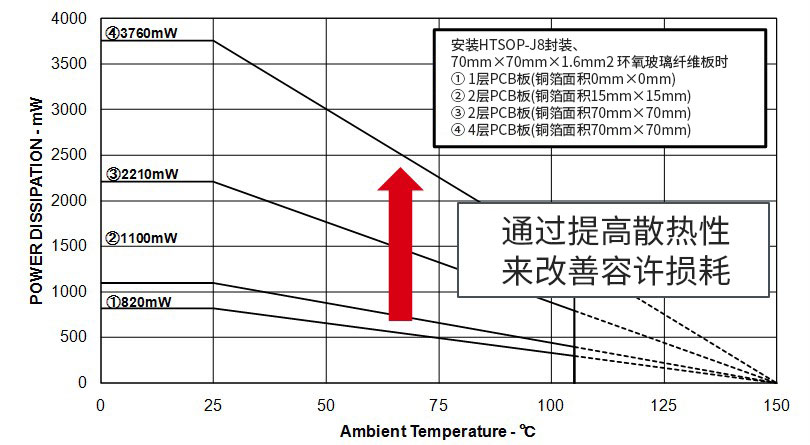

在条件②下,得益于4层PCB的散热效果,热阻从189.4℃/W降至40.3℃/W,降低了近4/5,因此,即使是Ta=85℃的条件,相对于Tjmax来说也具有约24℃的余量。这也可以从上述容许损耗曲线图中来确认,图中红色虚线所示的1.008W的线和Ta=85℃线的交点,位于条件②的容许损耗曲线内侧。

这证明希望使用的封装HTSOP-8是可以使用的,但需要采用4层的PCB。

虽然这两次的示例有点极端,但通过这样的计算和经验积累,很快就会锁定所需的大致条件。但是,要想拿出具体结论,计算损耗功率并进行热计算当然是不容忽视的步骤。