继上一篇文章“输入电容器和二极管的配置”之后,本文将介绍“散热孔的配置”。

散热孔

众所周知,散热孔是利用PCB板来提高表面贴装部件散热效果的一种方法。在结构上是在PCB板上设置通孔,如果是单层双面PCB板,则是将PCB板表面和背面的铜箔连接,增加用于散热的面积和体积,即降低热阻的手法。如果是多层PCB板,则可连接各层之间的面或限定部分连接的层等,主旨是相同的。

表面贴装部件的前提是通过安装到PCB板(基板)上来降低热阻。热阻取决于起到散热器作用的PCB上的铜箔面积、厚度以及PCB板的厚度和材质等。基本上是通过增加面积、提高厚度、提高热导率来提升散热效果。但由于铜箔的厚度一般是有标准规格限定的,无法一味地增加厚度。另外,如今小型化已成为一项基本的要求事项,并不能仅因为想要PCB的面积就一味占用,而且实际上铜箔的厚度也并不厚,所以当超过一定面积时将无法获得与面积相应的散热效果。

而这些课题的对策之一就是散热孔。要想有效使用散热孔,很重要的一点是将散热孔配置在靠近发热体的位置,比如在部件的正下方等。如下图所示,可以看出利用热量平衡效果,连接温度差较大的位置是很好的方法。

散热孔的配置

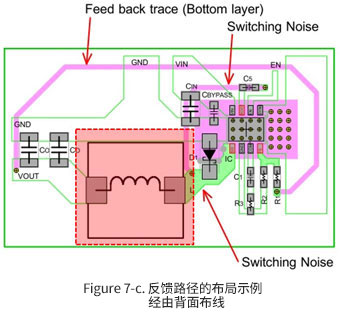

下面介绍具体的布局示例。下图是背面散热片外露型封装HTSOP-J8的散热孔布局和尺寸示例。

为提高散热孔的热导率,建议采用可电镀填充的内径 0.3mm 左右的小孔径通孔。需要注意的是,如果孔径过大,在回流焊处理工序可能会发生焊料爬越问题。

散热孔的间隔为1.2mm左右,配置于封装背面散热片的正下方。如果仅背面散热片的正下方不足以散热,则还可在IC的周围配置散热孔。在这种情况下的配置要点是要尽量靠近IC来配置。

关于散热孔的配置和大小等,各个公司都有自己的技术诀窍,在某些情况下还可能已经规范化,因此,请在参考上述内容的基础上进行具体探讨,以获得更好的效果。